Pomyślmy na wstępie o fabrycznym procesie produkcji nakrętek czy pracy maszyny w rozlewni mleka. Maszyna pobiera materiał i przekształca go zgodnie z przyjętą normą. Niestety, proces taki nie gwarantuje, że każdy egzemplarz nakrętki będzie identyczny lub każda butelka będzie miała identyczną objętość napełnienia. Muszą pojawić się odchylenia od normy, dlatego nie dzieje się nic nadzwyczajnego dopóki produkt – nakrętka, gwóźdź czy objętość mleka w butelce mieści się w graniach tolerancji. Inżynier dobiera rozmiar nakrętki przede wszystkim na podstawie jej rozmiaru a w drugiej kolejności na podstawie tolerancji.Specyfikacja takich produktów podaje ich wymiary oraz zakres tolerancji np: 20mm ± 0,05mm albo 1 L ± 10ml. Mierząc niezwykle dokładnie setki i tysiące schodzących z taśmy gotowych produktów można stworzyć rozkład prawdopodobieństwa pojawienia się egzemplarza zgodnego z normą, oraz granice rozkładu, które dadzą nam odpowiedź na pytanie, jakich rozmiarów nie spotkamy nigdy wśród gotowych produktów.

Warto wyżej przytoczone przykłady mieć w pamięci w przypadku leczenia inhalacyjnego. Zadaniem lekarza jest bowiem poprawny dobór wielkości cząstki aerozolu pod względem zdolności do depozycji w określonym obszarze dróg oddechowych. Antybiotyk kierowany do pęcherzyków płucnych, β2 mimetyk kierowany do drobnych oskrzeli czy glikokortykosteroid kierowany w podgłośniową okolicę krtani muszą mieć inny rozmiar cząstki by spełnić swoje zadanie w określonym miejscu. W przeciwnym wypadku depozycja nastąpi poza planowanym miejscem docelowym.

Pod względem statystycznym produkcja cząstek aerozolu nie różni się od produkcji nakrętek. W procesie aerolizacji w nebulizatorze lub dyszy dozownika pMDI następuje proces rozrywania materiału jakim jest roztwór cieczy na drobne cząstki. W dozownikach suchego proszku sam materiał jest już pierwotnie zróżnicowany co do średnic kryształków leku a proces aerozliacji z wykorzystaniem powietrza wdechowego może ostateczny „produkt” jeszcze bardziej różnicować. W każdym procesie aerozlizacji muszą1) powstać cząstki „zgodne z normą”, cząstki większe oraz cząstki mniejsze.

W stosunku do aerozolu nie można wykorzystać metod znanych z kontroli jakości nakrętek, gdy wystarczyło wykonać setki lub tysiące pomiarów, by uzyskać rozkład wymiarów produkowanych egzemplarzy. Aerozol to biliony cząstek, zatem pomiar nie może być pomiarem obiektywnym. Żadna cząstka aerozolu nie jest mierzona bezpośrednio. Jak zatem możliwe jest określenie ich rozmiarów ? Spójrzmy na rycinę 1.

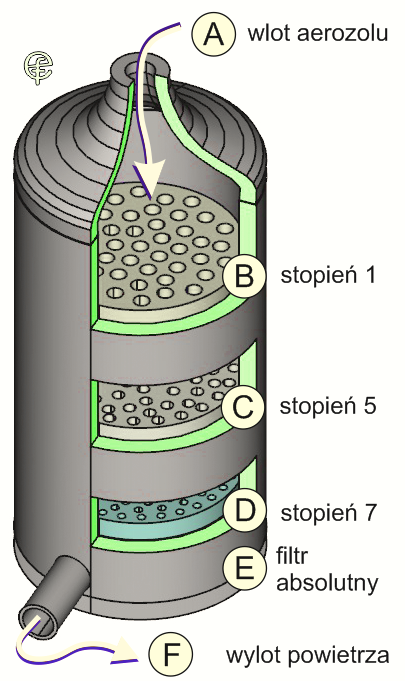

Ryc.1. Schemat ideowy impaktora kaskadowego.

Aerozol wpada do urządzenia przy ściśle określonym przepływie wlotem A. Konstrukcje impaktorów są różne w niezależności od ich przeznaczenia (pomiar aerozolu proszkowego, z pMDI, z nebulizatora) ale w zasadzie konstrukcja niemal wszystkich zakład przepływ aerozolu przez zestaw sit (B, C, D) o różnej zdolności filtracji. Filtr B zatrzymuje cząstki o największej średnicy. Do stopnia 7 (filtr D na ryc.1) dotrą wyłącznie cząstki najdrobniejsze. Ostatecznie aerozol traci wszystkie drobiny na filtrze absolutnym E co oznacza, że do pompy próżniowej za wylotem F trafia czyste powietrze.

Po rozmontowaniu impaktora masa substancji zebranej na poszczególnych stopniach filtracji jest precyzyjnie określana. Procedurą, która najbardziej oddala nas od materialnego i empirycznego pomiaru średnicy konkretnej, fizycznie istniejącej cząstki są przekształcenia matematyczne wykonywane na zbiorze uzyskanych wyników skumulowanych mas cząstek. Matematycznym konstruktem jest średnica aerodynamiczna cząstki zależna od użytego przepływu.

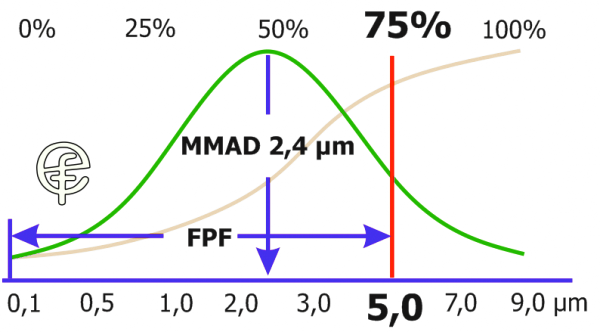

Ryc.2. Rozkład wyników uzyskanych z impaktora, zakres FPF i mediana rozkładu wyników.

Rozkład masowy aerodynamicznych średnic ma swoją medianę, MMAD, kolejny konstrukt abstrakcyjny, bowiem jej wartość mediany nie musi wcale odpowiadać realnej, materialnie istniejącej średnicy cząstek. Nawet frakcja FPF jest konstruktem matematycznym. Reasumując: ceną za brak sposobu2) na dokładny pomiar bilionów materialnych cząstek jest konieczność korzystania z nie pozbawionego wad modelu statystycznego. Co można mieć na myśli mówiąc o wadach?

Otóż, by kreślić średnicę odcięcia każdego z poszczególnych sit impaktora należy użyć wzoru 3):

D50,Q = D50,Qn * (Qn / Q)X

gdzie D50,Q = jest średnicą odcięcia, przy szybkości przepływu Q, stosowanego w badaniu. Indeks dolny n oznacza nominalną lub referencyjną wartość tabelaryczną dla Qn przy standaryzowanym przepływie powietrza = 60 L/min

Wartości wykładnika są również wymienione w stosownej tabeli.

Tak więc na przykład, gdy przepływ zmienia się z Q = 60 L/min na przepływ Q = 40 L/min powietrza na minutę, średnica odcięcia dla stopnia 2 musi być przeliczona. Korzystamy z tabeli:

| stopień impaktora | D50,Qn | wykładnik X |

| 1 | 8.06 µm | 0.54 |

| 2 | 4.46 µm | 0.52 |

| 3 | 2.82 µm | 0.50 |

| 4 | 1.66 µm | 0.47 |

| 5 | 0.94 µm | 0.53 |

| 6 | 0.55 µm | 0.60 |

| 7 | 0.34 µm | 0.67 |

Tab.1. Nominalne średnice odcięcia i wykładniki X dla 7 stopni przykładowego impaktora.

Wartość nominalną = 4.46 µm oraz wykładnik X = 0,52 podstawiamy do wzoru:

D50,40L/min = 4.46 µm * (60/40)0,52 = 5.51 µm

Wniosek jest zaskakujący : przy przepływie 60 L/min matematyczna średnica odcięcia dla cząstek będzie inna niż przy przepływie 40L/min ! Ponieważ MMAD jest medianą średnic musi się ona również zmienić. To bardzo istotne spostrzeżenie, którego konsekwencje nie zawsze ( a może bardzo rzadko) są uświadamiane:

MMAD jest bardziej miarą „miarą zachowania się” aerozolu niż jego średnicy

chociaż otwory sita impaktora mają stałą i mierzalną średnicę, przy przepływie 60 L/min postrzegać będziemy losy cząstki (nie wiemy jaka jest w rzeczywistości !!!) tak, jakby sito impaktora miało średnicę odcięcia 4.46 µm ale przy przepływie 40L/min impaktor musi być traktowany tak, jakby średnica odcięcia miała 5.51 µm

leki badane są przy konkretnym przepływie

nie ma dostępnych „map MMAD aerozolu” ukazujących, jak zmienia się MMAD zaleznie od przepływu

planowanie depozycji w oparciu o MMAD wymagałoby prowadzenia inhalacji w warunkach dokładnie odtwarzających moment pomiaru laboratoryjnego MMAD

1) nawet bardzo „precyzyjne” aerozole z inhalatorów siateczkowych, nazywane monodyspersyjnymi, mają swoje GSD.

2) gdyby istniała taka możliwość i gdyby na pomiar każdej cząstki aerozolu przeznaczyć 1 sek. pomiar cząstek generowanych w czasie jednego zabiegu trwałby ponad 60 000 lat.

3) http://www.pharmacopeia.cn/v29240/usp29nf24s0_c601_viewall.html